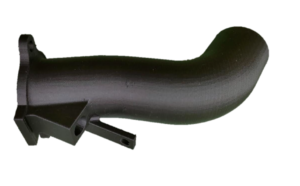

造形事例 モンキーレンチ

PLAで一体造形を行いました。

一体造形とは?

長年プリンターを扱っていると当然のように「一体造形です」と言って通じるのですが、お客様のところで説明しても「一体って?」となりますので、ここでご説明しておきます。

3Dプリンターで製作するメリットの一つが【部品点数を減らす】です。

ネジ止め、溶接などで幾つかの部品を組み合わせて製品になっているものが多いのですが、組立部品が多いと、各部品に対して図面が必要で、部品ごとに金型製作若しくは切削加工が必要となります。外注で製作するのであれば工程管理も必要となり、最終組立工程も発生します。一つの製品を完成させるのに試作から考えると、早くて半年はかかりますし、何万個といったロットでないとコストメリットが無いと言えます。

100個しか要らないなど小ロットの場合、試作段階のプロトタイプの製作では、1回の3Dプリントで複数部品が組み込まれた形で完成してしまえば、図面製作、工程管理、組立作業が必要なくなります。工期、コスト共にメリットが大きくなります。

樹脂製品は百円ショップなどで安く手に入ることから、安くて当たり前と思われているお客様が多いですが、記載したようなメリットから1部品が1万円しても十分安いと私は思っています。

ただ、個人の趣味で1万円払って買うか?と言われると、よほど困っている状況でなければ買いませんよね。

長々説明いたしましたが、今回製作したモンキーレンチは一体造形で行っています。調整ネジ部は問題なくスムーズに回転しますよ!

一体造形はある程度経験を積んだ熟練テクニックを必要とします。

こんなの一体でできない?といったご相談もお気軽にお問合せください。 ⇒ こちらから

今回の3Dプリンター装置はBambu LabのX1Eを使用しています。 ⇒ 装置概要